- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

PCBA tehase tootmisliini planeerimine: peamised tegurid, mis mõjutavad tootmise efektiivsust

2025-11-29

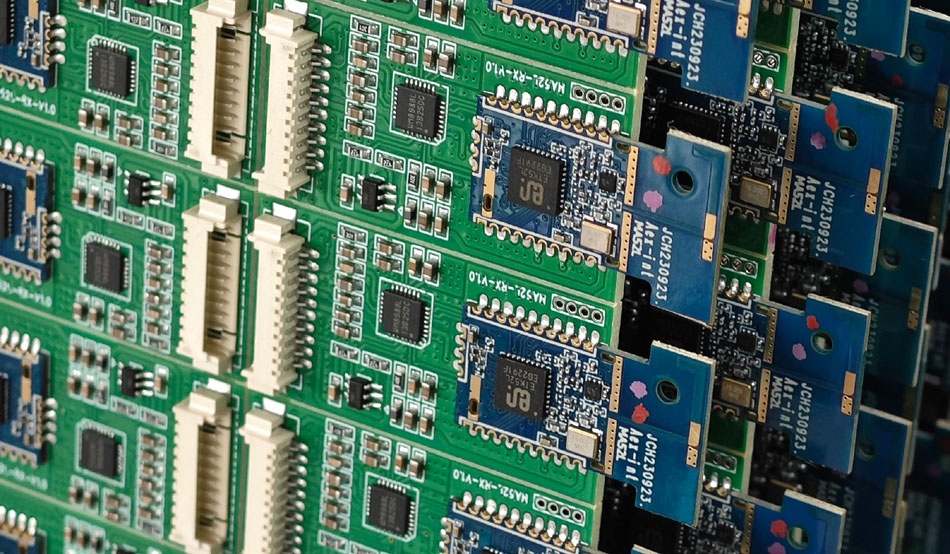

AastalPCB(Printprint Circuit Board Assembly) tootmisvaldkonnas, tootmisliini planeerimine on tehase tootmise efektiivsust määrav põhitegur. Hästi läbimõeldud ja planeeritud tootmisliin võib mitte ainult parandada tootmise efektiivsust, vaid ka oluliselt vähendada kulusid, jäätmeid ja toote kvaliteeti. Selles artiklis uuritakse PCBA tehase tootmisliinide tõhusust mõjutavaid võtmetegureid ja antakse soovitusi tootmisliinide planeerimise optimeerimiseks.

1. Tootmisliini paigutus

Tootmisliini paigutus mõjutab otseselt tootmisprotsessi sujuvust ja efektiivsust. Mõistlik paigutus võib vähendada materjali käitlemise vahemaid ja tootmistsükleid. Siin on mõned peamised kaalutlused paigutuse optimeerimiseks.

Voolu paigutus: seadmed tuleks paigutada ratsionaalselt vastavalt tootmisprotsessile, et tagada sujuv voog materjali sisendist lõpptoote väljundini. Pideva tootmisliini paigutuse kasutuselevõtt võib vähendada vahepealset ladustamisaega ja parandada tootmise efektiivsust.

Modulaarne disain: Modulaarse paigutuse abil saab tootmisliini konfiguratsiooni paindlikult kohandada vastavalt tootmisvajaduste muutumisele. Selline disainilahendus mitte ainult ei paranda tootmisliini paindlikkust, vaid hõlbustab ka hooldust ja uuendamist.

Ruumi optimeerimine: kasutage tehase ruumi ratsionaalselt, et tagada tootmisliinide vahel piisav töö- ja hooldusruum. Ülerahvastatud paigutuse vältimine võib vähendada operaatorite töökoormust ja õnnetuste arvu.

2. Seadmete valik ja konfigureerimine

Seadmed on tootmisliini tuum ning nende valik ja konfiguratsioon mõjutavad otseselt tootmise efektiivsust:

Automatiseeritud seadmed: automaatsete seadmete, nagu pick-and-place masinad, jootmismasinad ja testimisseadmed, kasutuselevõtt võib oluliselt parandada tootmise efektiivsust ja järjepidevust. Automatiseeritud seadmed mitte ainult ei suurenda tootmiskiirust, vaid vähendavad ka inimlikke eksimusi.

Seadmete hooldus: seadmete regulaarne hooldus ja hooldus võib vältida rikkeid ja seisakuid, parandades tootmisliini stabiilsust ja töökindlust. Seadmete hooldusplaani koostamine ja regulaarsete kontrollide läbiviimine on tootmisliini tõhusa töö tagamiseks võtmetähtsusega.

Ühilduvus: tootmisprotsessiga sobivate seadmete valimine tagab seadmete ühilduvuse. Sobiv seadmete konfiguratsioon võib vältida kitsaskohti tootmisprotsessis ja parandada üldist tootmise efektiivsust.

3. Protsessi voo optimeerimine

Protsessi voo optimeerimine on teine oluline aspekt tootmisliini tõhususe parandamisel:

Standardsed toimingud: üksikasjalike tööstandardite ja protseduuride väljatöötamine tagab tootmisprotsessi järjepidevuse ja stabiilsuse. Standardiseeritud toimingud mitte ainult ei paranda tootmise efektiivsust, vaid vähendavad ka tootmise varieeruvust.

Lean tootmine: Lean tootmismeetodite kasutuselevõtt tuvastab ja kõrvaldab raiskamise tootmisprotsessis. Vähendades tarbetuid liikumisi ja protsesse, saab parandada tootmisliini efektiivsust ja toote kvaliteeti.

Reaalajas jälgimine: tootmisprotsessi jälgimise süsteemi kasutamine, et jälgida reaalajas tootmisprotsessi põhinäitajaid, nagu tootmiskiirus, seadmete olek ja kvaliteediandmed. Reaalajas jälgimine võimaldab õigeaegselt avastada ja lahendada tootmisprobleeme, optimeerides tootmisprotsessi.

4. Personalijuhtimine ja koolitus

Personalijuhtimine ja koolitus mõjutavad oluliselt ka tootmisliini efektiivsust:

Operaatorkoolitus: süstemaatilise koolituse pakkumine tagab, et operaatorid valdavad seadmete käitamise ja tootmisprotsesside põhitõdesid. Koolitus parandab operaatori oskuste taset ja vähendab inimlike vigade arvu tootmises.

Meeskonnakoostöö: meeskonna koostöö tugevdamine tagab sujuva koordineerimise tootmisliini kõigi lülide vahel. Hea meeskonnatöö parandab tootmise efektiivsust ja vähendab suhtlusbarjääre tootmisprotsessi ajal.

Personal: Ratsionaalne personali paigutamine tootmisliinile tagab piisava arvu operaatorite arvu igas töökohas. Liiga vähe või liiga palju töötajaid võib tootmisliini tõhusust ja tööd negatiivselt mõjutada.

5. Kvaliteedikontroll

Kvaliteedikontroll on ülioluline samm toote standarditele vastavuse tagamisel ning mõjutab ka tootmisliini üldist efektiivsust:

Kontrollimine ja testimine: tootmisliinile sobivate kontrolli- ja katsepunktide seadistamine võimaldab õigeaegselt tuvastada ja parandada toote defekte. Tõhusad kvaliteedikontrolli meetmed vähendavad ümbertöötlemist ja praaki, parandades tootmise efektiivsust.

Kvaliteediandmete analüüs: Kvaliteetsete andmete kogumise ja analüüsimise teel tuvastatakse tootmise probleemid ja parendusvõimalused. Kvaliteetsete andmete analüüsimine võib aidata tehastel optimeerida tootmisprotsesse, parandada toodete kvaliteeti ja tõsta tootmise efektiivsust.

Järeldus

PCB tehase tootmisliini planeerimine hõlmab mitmeid aspekte, alates tootmisliini paigutusest, seadmete valikust ja protsesside optimeerimisest kuni personalijuhtimise ja kvaliteedikontrollini. Iga tegur mõjutab otseselt tootmise efektiivsust. Teadusliku planeerimise ja optimeerimise abil saab oluliselt parandada tootmise efektiivsust, vähendada kulusid ja tõsta toodete kvaliteeti. Tiheda konkurentsiga turukeskkonnas on PCBA töötlemisettevõtete edu ja jätkusuutliku arengu tagamiseks ülioluline tootmisliinide hoolikas projekteerimine ja optimeerimine.

-

Delivery Service

-

Payment Options