- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Kuidas optimeerida jootmisprotsessi PCBA töötlemisel

2024-11-29

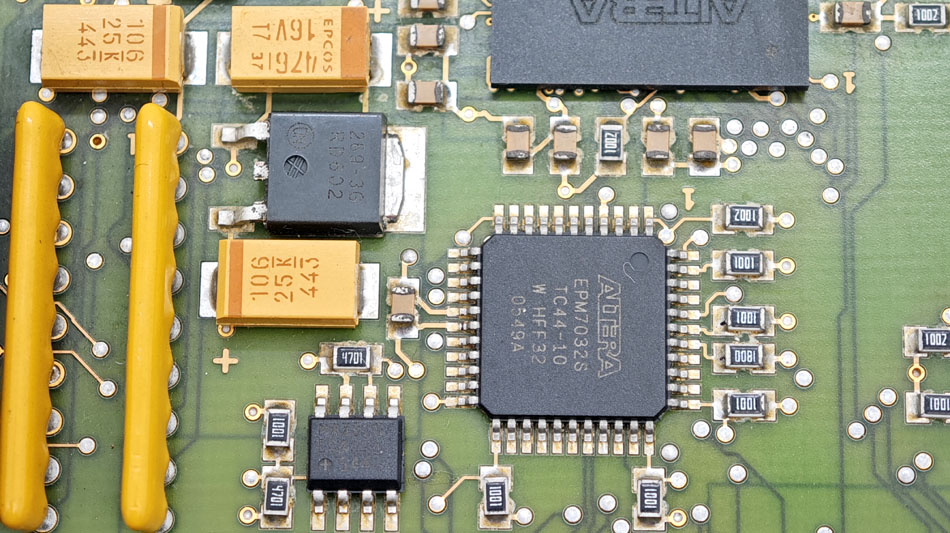

sissePCBA töötlemine, on jootmisprotsess üks olulisemaid lülisid, mis mõjutab otseselt trükkplaadi komponentide ühenduse kvaliteeti ja stabiilsust. Jootmisprotsessi optimeerimine võib parandada toote kvaliteeti, vähendada tootmiskulusid ning tagada toote töökindluse ja stabiilsuse. See artikkel uurib, kuidas optimeerida jootmisprotsessi PCBA töötlemisel, ning pakub mõningaid viiteid ja soovitusi elektroonikatootmisettevõtetele.

1. Valige sobiv jootmisviis

1.1 Pinnapealne jootmine (SMT)

SMT jootmineon PCBA töötlemisel tavaliselt kasutatav jootmismeetod. See kasutab trükkplaadi pinnal olevate komponentide keevitamiseks elektromagnetilist induktsiooni või kuuma õhku ning selle eeliseks on kiire jootmiskiirus ja ühtlased jooteühendused.

1.2 Lainejootmine

Lainejootmine sobib mitmekihiliste PCB plaatide suuremahuliseks tootmiseks ja jootmiseks. Sellega saavutatakse jootmine, sukeldades PCB-plaadi jootelainesse, ning selle eeliseks on kõrge automatiseeritus ja kiire jootmiskiirus.

1.3 Kuuma õhu jootmine

Kuumaõhujootmine sobib väikeste partiide tootmiseks ja spetsiaalsete PCB-plaatide jootmiseks. See soojendab joodist läbi kuuma õhu, sulatab joote ning ühendab selle PCB plaadi ja komponentidega, mille eelisteks on suur paindlikkus ja tugev kohanemisvõime.

2. Peenhäälestage jootmisparameetrid

2.1 Temperatuuri reguleerimine

Jootetemperatuuri reguleerimine on jootekvaliteedi tagamise üks võtmetegureid. Seadke jootmistemperatuur mõistlikult, et vältida jootekohtade oksüdeerumist põhjustavat liigset temperatuuri või joote kvaliteeti mõjutavat liiga madalat temperatuuri.

2.2 Ajakontroll

Ka jootmisaeg vajab peenhäälestamist. Liiga pikk jootmisaeg võib kahjustada komponente või PCB plaadi liigset kuumenemist, samas kui liiga lühike jootmisaeg võib põhjustada lahtist jootmist.

2,3 jootmiskiirus

Jootekiirust tuleb samuti reguleerida vastavalt tegelikele tingimustele. Liiga suur jootmiskiirus võib põhjustada ebaühtlast jootmist, samas kui liiga aeglane jootmiskiirus suurendab tootmistsüklit.

3. Optimeerige jootmisseadmed

3.1 Seadmete värskendamine

Jooteseadmete õigeaegne uuendamine on jootmisprotsessi optimeerimise võti. Täiustatud jõudluse, suure täpsusega, stabiilse ja usaldusväärse jootmisseadmete valimine võib parandada tootmise efektiivsust ja jootmise kvaliteeti.

3.2 Tehke seadmete hooldamisel head tööd

Hooldage ja hooldage jooteseadmeid regulaarselt, et tagada seadmete hea töökord. Vahetage kahjustatud osad õigeaegselt välja, et tagada seadmete normaalne töö ning vältida seadmete riketest tingitud tootmiskatkestusi ja jootekvaliteedi probleeme.

4. Suurendage kontrolliprotsessi

4.1 AOI kontroll

Kasutage automaatse optilise kontrolli (AOI) tehnoloogiat PCB plaadi põhjalikuks kontrollimiseks pärast jootmist. Tänu kõrge eraldusvõimega pildituvastustehnoloogiale tuvastage jootmise kvaliteet, avastage ja parandage õigeaegselt jootevigasid ning parandage toote kvaliteeti.

4.2 Röntgenkontroll

Mõnede täppiskomponentide ja jootepunktide puhul, mida on raske otse tuvastada, saab kasutada röntgenikiirguse tuvastamise tehnoloogiat. Röntgenikiirguse perspektiivi abil tuvastage jootepunktide ühendus ja kvaliteet, et tagada jootekvaliteedi vastavus standardnõuetele.

5. Rongioperaatorid

Jootmisprotsessi optimeerimine eeldab mitte ainult täiustatud seadmeid ja täpset parameetrite reguleerimist, vaid ka operaatorite professionaalseid oskusi ja kogemusi. Koolitage ja hindage operaatoreid regulaarselt, et parandada nende jootmistehnoloogiat ja töötaset ning tagada jootmise kvaliteet.

Järeldus

Jootmisprotsessi optimeerimine PCBA töötlemisel ei saa mitte ainult parandada toote kvaliteeti ja tootmise efektiivsust, vaid ka vähendada tootmiskulusid ning tagada toote töökindluse ja stabiilsuse. Sobivate jootmismeetodite valimisel, jooteparameetrite peenhäälestamisel, jooteseadmete optimeerimisel, testimislinkide suurendamisel ja operaatorite koolitamisel saab jootmisprotsessi pidevalt täiustada ning PCBA töötlemise üldist taset ja konkurentsivõimet tõsta.

-

Delivery Service

-

Payment Options